摘 要:本文分析了國內航空制造企業(yè)供應鏈管理的現狀�����,依據國際航空供應鏈管理手冊�,借鑒世界知名航空公司波音�����、空客的供應鏈管理模式��,基于AOS(航空工業(yè)運行體系)架構提出了基于產(chǎn)品生命周期模型的供應鏈管理方案����,在X公司展開(kāi)實(shí)踐�。

關(guān)鍵詞:航空����;供應鏈��;產(chǎn)品生命周期

在全球化市場(chǎng)競爭日益激烈的環(huán)境下�,客戶(hù)對交貨期���、產(chǎn)品和服務(wù)的期望越來(lái)越高��。如何滿(mǎn)足客戶(hù)的需求��,保持并提高市場(chǎng)占有率���,在微利時(shí)代獲得可觀(guān)的經(jīng)營(yíng)利潤是擺在企業(yè)面前的主要課題��。在資源有限的情況下�,任何一個(gè)企業(yè)都不能憑一己之力就能應對變化無(wú)窮的行業(yè)競爭和復雜多變的顧客要求��。關(guān)注核心競爭力�����,選擇優(yōu)秀的供應商是企業(yè)采購與供應取得成功的重要保證��。

本文以航空制造企業(yè)X公司為案例����,根據公司目前的主導產(chǎn)品類(lèi)別(軍��、民機和航空轉包生產(chǎn))����,結合特定商務(wù)類(lèi)型(設計和制造���、來(lái)圖加工等)����,分析了企業(yè)內部供應鏈管理的現狀�、存在問(wèn)題和弊端����。參考IAQG(International Aerospace Quality Group)基于生命周期模型的供應鏈管理手冊�,借鑒世界知名航空制造公司(波音�、空客)的供應鏈管理模式�,提出了不同型號供應鏈管理模式的整合方案及供應商能力評估標準�����,設計了管理流程�����,在實(shí)踐中成效已現�����。

1 X公司供應鏈管理現狀

X公司的主導產(chǎn)品包括軍����、民用飛機和航空零部件轉包生產(chǎn)等�����,軍民用飛機包含設計和制造過(guò)程�����,國際航空轉包僅處于來(lái)圖加工階段�。由于各機型依據的質(zhì)量管理標準不同�����,公司在航空制造板塊形成了不同的供應商管理要求和模式:以國軍標為核心的軍機供應商管理體系��,以航空航天�、國防組織質(zhì)量管理體系要求為核心的轉包供應商管理和民用飛機供應商控制系列程序文件���。這些管理體系文件主要規定了供應商的選擇和評估辦法��、退出和準入準則等����。

2017年以前����,X公司內各型號供應鏈的管理職責����、權限與要素互不相同�����,在業(yè)績(jì)評價(jià)等方面的尺度���、要素不一致�,導致了組織資源的內耗���、形成了部門(mén)壁壘����,也給供應商帶來(lái)了壓力���、阻滯�����。比如�����,對于同一供應商����,不同型號的管理團隊可能需要輪流對其進(jìn)行能力評估����,相同過(guò)程的評估結果可能相差很大�。更讓供應商拿捏不準的是�����,每個(gè)型號在執行細節方面可能存在差異�,就像首件檢驗和不合格品控制等顧客關(guān)注的重點(diǎn)過(guò)程����,處處暗藏形式不符合的風(fēng)險�。

鑒于此�,有必要建立基于產(chǎn)品生命周期模型的供應鏈評估標準�����,整合目前不同型號航空產(chǎn)品的供應鏈管理模式���,推進(jìn)供應鏈管理規范化�����。

2 供應鏈管理模式的優(yōu)化

著(zhù)名經(jīng)濟學(xué)家克里斯多夫曾經(jīng)說(shuō)過(guò):“市場(chǎng)上只有供應鏈而沒(méi)有企業(yè)���,真正的競爭不是企業(yè)與企業(yè)之間的競爭����,而是供應鏈與供應鏈之間的競爭”��。供應鏈的管理方式足以導致企業(yè)的成功或失敗����。供應商的選擇和能力評價(jià)是有效供應管理的關(guān)鍵���。

2.1 要求的確定與模式的整合

借鑒世界知名航空公司(波音��、空客)的供應鏈管理模式�,整合供應鏈管理體系�����,制定在產(chǎn)品生命周期/服務(wù)期間(計劃和管理�����、設計和開(kāi)發(fā)�����、制造���、采購���、交付��、顧客支持等環(huán)節)的一系列主要要求�,覆蓋首件檢驗�����、不合格品管理�、多余物控制�����、假冒產(chǎn)品預防���、統計產(chǎn)品接收�、制造指令��、次級供應商控制�、顧客場(chǎng)地的外場(chǎng)工作管理����、工作轉移��、風(fēng)險評估�����、生產(chǎn)準備評審����、先期產(chǎn)品質(zhì)量策劃���、構型管理�����、根本原因分析和問(wèn)題解決����、合同要求評審和管理��、環(huán)境����、飛機安全等過(guò)程���。

這些要求包括組織自身規定的要求���、國軍標或航空航天質(zhì)量體系要求���,顧客����、適航機構要求等�。企業(yè)應預先匯總與產(chǎn)品特定和商務(wù)類(lèi)型有關(guān)的要求���,每一項要求都編號識別�����,形成適用要求清單ARL(Applicable Requirements List)�����。ARL是預先編制的符合性矩陣���,由采購方跨職能工作功能團隊根據特定商務(wù)類(lèi)型(如�����,僅設計�,設計和制造�,來(lái)圖加工等)和產(chǎn)品類(lèi)別來(lái)選擇(如��,設備���,系統��,標準件���,具體零件����,材料等)來(lái)選擇�����。形成合同適用的要求清單CARL(Contractual Applicable Requirements List)����。供應商必須在彼此的協(xié)議計劃中證明其符合性�,任何偏離都要提交采購方批準��。達成一致時(shí)�����,CARL作為合同的一部分��,供應商必須執行�����。通過(guò)整合管理體系和建立適用要求清單��,一方面統一了組織內供應鏈管理模式���,另一方面與供應商澄清了職責和規定����。

2.2 能力評價(jià)

為了保證供應鏈管理目標的順利實(shí)現就必須對其進(jìn)行能力評價(jià)����,根據供應類(lèi)型的基本特征和目標����,設定能恰當反映供應績(jì)效的評價(jià)指標和內容�����,實(shí)施動(dòng)態(tài)的評價(jià)與分析��。

2.2.1 基于過(guò)程的分級評價(jià)

根據IAQG供應鏈管理手冊����,供應商選擇和能力評估至少應在以下11個(gè)過(guò)程進(jìn)行:銷(xiāo)售�����、主進(jìn)度計劃�����,合同要求傳遞��,設計和開(kāi)發(fā)���,采購過(guò)程��,產(chǎn)品實(shí)現策劃����,內外部訂單管理和物流���,制造和檢驗���,產(chǎn)品驗證��,不合格�、糾正措施�����,顧客支持���,業(yè)績(jì)管理和顧客滿(mǎn)意度監視�。每一個(gè)過(guò)程有4個(gè)主要方面��,分別是過(guò)程�、人員和組織�����、工具和數據��、業(yè)績(jì)指標�����。44項評價(jià)內容(11個(gè)過(guò)程的4個(gè)方面)分別有5級成熟度:

I級:沒(méi)有規定���,也沒(méi)能力����,沒(méi)有過(guò)程�、方法和工具��;

II級:規定了�,但沒(méi)有完全執行����;

III級:規定并且執行有效�����;

IV級:圍繞計劃目標改進(jìn)��,但不是在所有過(guò)程/區域/產(chǎn)品系統推進(jìn)���;

IIV級:最高級別��,全面實(shí)施持續改進(jìn)���,所有相關(guān)方作為公司文化的一部分��。

分級評價(jià)標準可以根據企業(yè)實(shí)際情況由采購方跨職能工作團隊編寫(xiě)�,團隊成員來(lái)自技術(shù)���、質(zhì)量��、生產(chǎn)��、采購����、財務(wù)�、人力資源等相關(guān)部門(mén)�����。

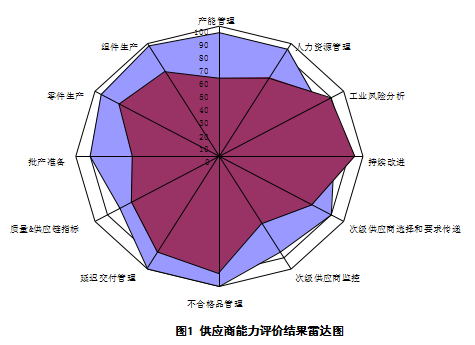

評價(jià)結果可通過(guò)各種統計技術(shù)進(jìn)行分析�����,目的是定量判斷供應商能力�����。本文提供了用雷達圖來(lái)展示的實(shí)例�,雷達圖可以顯示評價(jià)結果與期望值的對比以及供應商的強項和弱項等顧客關(guān)注的信息�。

2.2.2 工業(yè)過(guò)程控制評價(jià)

某世界知名航空公司采用IPCA+(Industrial Process Control Assessment)�,IPACA+可以使用在供應商開(kāi)發(fā)�、研制及批產(chǎn)階段���。其評價(jià)內容包括流程制造���、供應鏈����、制造計劃����、制造&檢驗文檔���、生產(chǎn)文件管理�����、生產(chǎn)管理體系&采購模式���、產(chǎn)能管理��、人力資源管理����、設施管理�、工裝工具測量設備的鑒定/維護����、專(zhuān)用工具開(kāi)發(fā)�����、專(zhuān)用工具管理���、工業(yè)風(fēng)險分析��、關(guān)鍵特性和過(guò)程能力管理�、環(huán)境�、持續改進(jìn)����、采購風(fēng)險分析����、次級供應商選擇和要求傳遞�、次級供應商監控����、不合格品管理����、延遲交付管理����、質(zhì)量&供應鏈指標�、產(chǎn)品防護����、批產(chǎn)準備�����、追溯性�����、工業(yè)變更管理�����、產(chǎn)品構型&更改管理以及零組件生產(chǎn)等�。單項評定結果分為A+���、A�����、B���、C�、D����,其等級���、分值及評判標準見(jiàn)下表:

供應商評價(jià)的目的是發(fā)現差距�,持續改進(jìn)�。對于識別處的差距�,雙方可以有兩種解決辦法:一是接受�����,二是采取行動(dòng)填補差距����。通常���,對于供應商存在的問(wèn)題采購方會(huì )發(fā)出糾正措施要求或整改計劃��;對于需要采購方完善的事項����,雙方會(huì )達成一致意見(jiàn)�����。無(wú)論如何�����,對于生成的行動(dòng)計劃����,責任方要在規定的時(shí)間內執行����、跟蹤和封閉���。這是確保有效采購的前提�。

2.2.3管理體系梗概

根據上述的分析比對�����,結合X公司組織機構和管理實(shí)際���,筆者提出從以下方面著(zhù)手建立基于產(chǎn)品生命周期模型����、管理要求一致的供應鏈管理體系:

表2 供應鏈管理體系架構

3 供應鏈管理體系的實(shí)踐

本文第2章從理論上闡述了建立供應鏈管理體系的內容����、體系架構等���。本章著(zhù)重介紹如何實(shí)踐����。

3.1工作流程

供應商執行正確���、完整的采購合同要求�����,提供適當的產(chǎn)品和服務(wù)��,是供應鏈管控的主要目的���。確定采購合同要求是企業(yè)跨職能工作團隊的任務(wù)����,流程如下:

圖2 新建供應鏈管理體系工作流程

3.2 實(shí)際運用

2017年��,X公司全面啟動(dòng)了構建全新的供應鏈管理體系工作�����,成立了由以采購管理部門(mén)為核心�,由項目��、質(zhì)量����、客戶(hù)服務(wù)�、制造工程和技安環(huán)保部門(mén)相關(guān)人員組成的MFT(多功能團隊)�����,按模塊分工分別編制了相關(guān)管理文件����。下半年�,MFT在公司內兩個(gè)專(zhuān)業(yè)廠(chǎng)進(jìn)行了新供應鏈管理體系的試運行評估�,后續將對選定的部分典型供應商實(shí)行新體系的現場(chǎng)評估���。截至目前進(jìn)行的實(shí)踐�����,為構建行業(yè)領(lǐng)先�、國際一流的全球供應鏈管理體系打下了堅實(shí)的基礎���。

3.3 供應鏈管理信息化

供應鏈管理的目的是要將顧客所需的正確的產(chǎn)品(Right Product)在正確的時(shí)間(Right Time)按照正確的數量(Right Quantity)����、正確的質(zhì)量(Right Quality)和正確的狀態(tài)(Right Status)送到正確的地點(diǎn)((Right Place)����。目前�,X公司已經(jīng)建立了廠(chǎng)內物資計劃電子系統�,物料使用單位按需提供產(chǎn)品標準��、數量�,計劃部門(mén)依據材料定額審核�����,采購部門(mén)按照需求計劃下發(fā)采購訂單�����。正在開(kāi)發(fā)的供應商管控系統���,可以實(shí)現供應商入門(mén)資格���、業(yè)績(jì)動(dòng)態(tài)考核以及交付產(chǎn)品的相關(guān)信息����。

4 結束語(yǔ)

供應鏈管控是AOS的主要模塊之一�����。供應商作為企業(yè)采購活動(dòng)的對象���,直接關(guān)系著(zhù)企業(yè)產(chǎn)品質(zhì)量的好壞�、采購成本的高低���,在一定程度上影響企業(yè)的競爭力�。企業(yè)在選擇供應商時(shí)應遵循供應商必須擁有核心競爭力�����、相同的企業(yè)價(jià)值觀(guān)及戰略思想���、少而精的原則�,在供應商交付產(chǎn)品周期內必須對其能力進(jìn)行全面的評價(jià)�。建立高效的供應鏈管理體系是企業(yè)成功的保障�,能夠推動(dòng)實(shí)現買(mǎi)賣(mài)雙方的互利共贏(yíng)���。

參考文獻

[1] (美)戴維A.泰勒博士. 供應鏈管理. 機械工業(yè)出版社����,2011年

[2] 胡建波. 供應鏈管理實(shí)務(wù). 西南財經(jīng)大學(xué)出版社��,2013年

[3] International Aviation Quality Group Suppler Chain Handbook.2016-12

2024年第七屆中國汽車(chē)質(zhì)量論壇暨20...

2024年第七屆中國汽車(chē)質(zhì)量論壇暨20...